grafite

GRAFICO

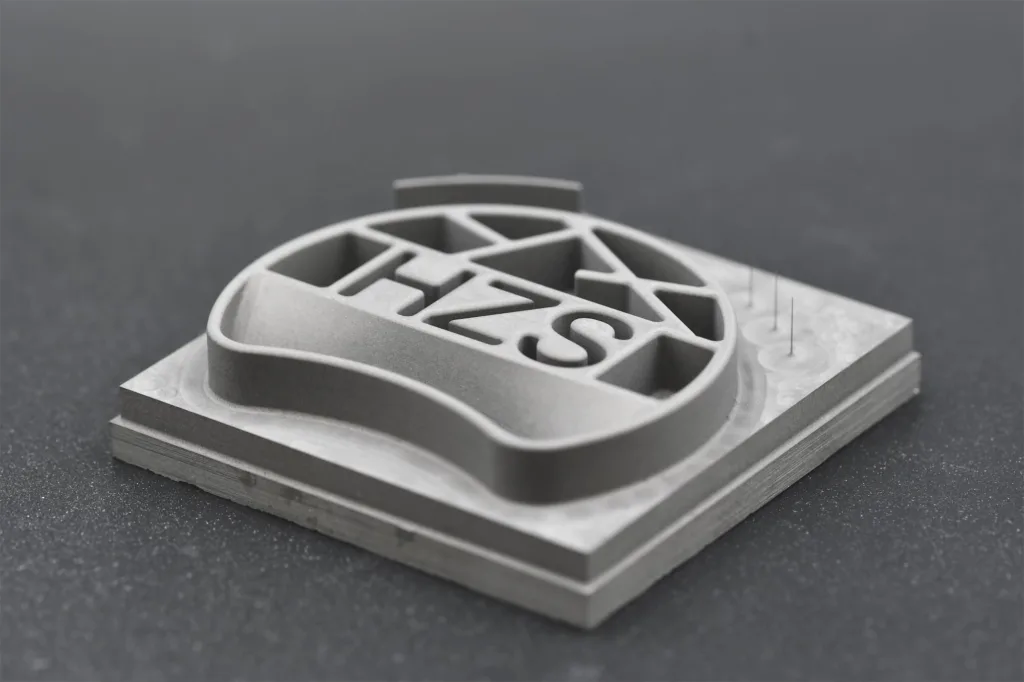

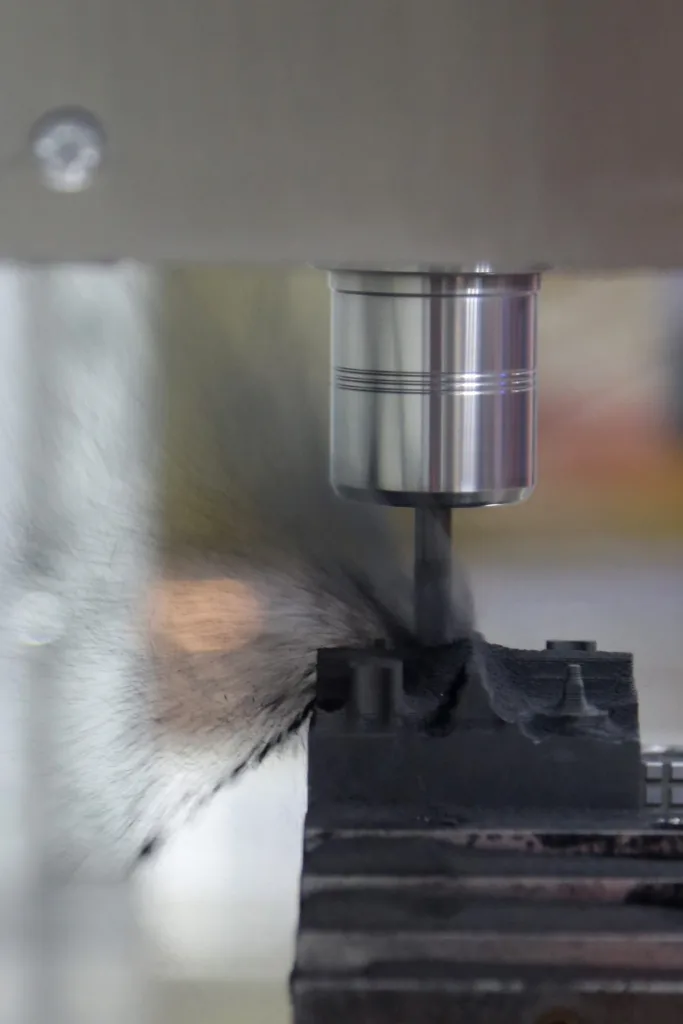

La grafite è diventata particolarmente importante come materia prima per la fabbricazione di elettrodi. Gli elettrodi di grafite sono diventati indispensabili nella costruzione di utensili e stampi. La grafite viene utilizzata con successo anche nell'ingegneria meccanica e impiantistica, nonché nella tecnologia medica e nella tecnologia dell'idrogeno.

Fresare la grafite nel miglior modo possibile

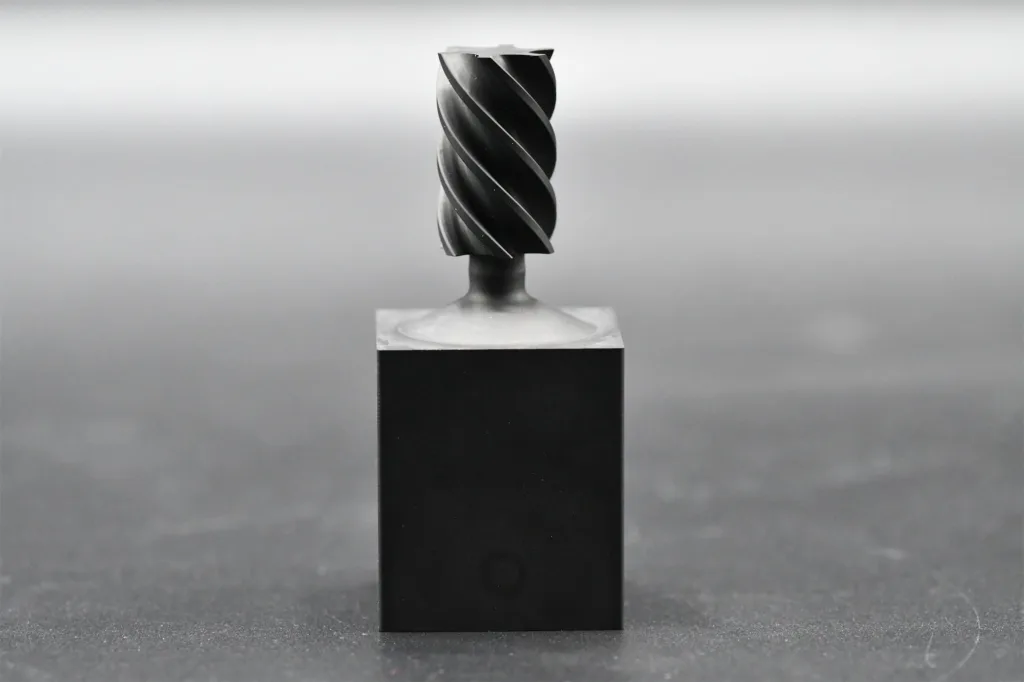

Soprattutto per la lavorazione di materiali in grafite e ceramica verde Hufschmied ha sviluppato gli utensili Graphite Line GRAFTOR®. La geometria tagliente brevettata di questi utensili consente di produrre elettrodi di grafite con un numero notevolmente inferiore di utensili e in metà tempo. Inoltre, gli strumenti Graftor® provengono da Hufschmied fino a tre volte più lungo delle geometrie standard disponibili in commercio.

Il pieno potenziale di questo utensile ad alte prestazioni si rivela quando viene utilizzata completamente la lunghezza di taglio disponibile. Ciò genera tassi di asportazione di materiale più che raddoppiati rispetto ad altri utensili a doppio taglio attualmente disponibili sul mercato. Ottieni l'elettrodo finito in metà del tempo di lavorazione. Inoltre, le gradazioni dalla sgrossatura alla prefinitura alla finitura dell'elettrodo possono essere selezionate in modo molto più grossolano, il che significa che è possibile risparmiare alcune passate. Ad esempio, una sequenza tipica consiste nell'utilizzare prima una fresa da 12 mm per la sgrossatura, quindi una fresa da 6 mm per la semifinitura e infine un utensile da 2 mm per la finitura. Con gli utensili GRAFTOR® è possibile passare direttamente dal diametro 12 mm al diametro 2 mm, oppure la lavorazione completa viene eseguita con l'utensile da 2 mm.

Anche le geometrie filigranate possono essere prodotte con velocità di avanzamento molto elevate, poiché durante il passaggio tra taglio di sgrossatura e taglio di finitura non si crea quasi alcuna pressione di taglio. Viceversa, ciò significa che è possibile produrre PIN alti o ponti stretti senza particolari tecniche di programmazione e con normali avanzamenti di lavoro. Inoltre, gli elettrodi sono significativamente più accurati e precisi dal punto di vista dimensionale rispetto ad altri tipi di utensili.

Inoltre, dal 2021 ci saranno i mini utensili Graftor di nuova concezione, che trasferiscono il concetto di utensile Graftor sopra descritto alla gamma MICRO da un diametro di 0,5 mm. Grazie agli strati diamantati nanocristallini DIP® e DIP®3S sviluppati nella nostra ricerca per la massima qualità superficiale, le adesioni di polvere di grafite o ceramica alla struttura superficiale dello strato diamantato appartengono al passato. A causa della struttura dello strato nanocristallino, nello strato di diamante è integrato un contenuto di diamante significativamente più elevato, superiore al 95%. Di conseguenza, è possibile ottenere durate molto più lunghe con strati più sottili e anche strutture molto fini possono essere lavorate più facilmente e SENZA regolazione dell'avanzamento, poiché si crea una minore pressione di taglio grazie all'arrotondamento notevolmente inferiore dei taglienti.

* Strumenti Graftor® sono, come tutti gli strumenti HIGH Performance di Hufschmied, blocchetto di riscontro etichettato per la costruzione di utensili e stampi. L'etichettatura del blocchetto di riscontro significa che ogni utensile è etichettato con il suo diametro effettivo e raggio effettivo sulla testa misurata sulla busta. Con la marcatura di blocchetti di riscontro, è possibile soddisfare facilmente i requisiti di elevata precisione per i sistemi di produzione automatizzati che producono in funzionamento 24 ore su 7, XNUMX giorni su XNUMX. Le precisioni di misurazione e le tolleranze utilizzate per i rispettivi strumenti della Grafit-Line, nonché per il GRAFTOR®, sono disponibili nella pagina del negozio corrispondente con le descrizioni della linea di qualità.

Per una lavorazione altamente efficiente della grafite Hufschmied sviluppato un concetto di risparmio di tempo con due varianti.

Concetto di risparmio di tempo 1

Il Graftor® è utilizzato in Time Saving Concept 1 – un utensile che può essere utilizzato sia come utensile di sgrossatura che come utensile di finitura allo stesso tempo. Grazie alla geometria Graftor®, il tempo di lavorazione per un elettrodo di grafite può essere ridotto fino al 50%.

Inoltre, un gran numero di utensili diversi può essere sostituito da un unico utensile. Ciò consente di risparmiare spazi rivista nella macchina. Poiché durante la produzione dell'elettrodo è necessario tenere conto di un minor numero di dimensioni dell'utensile, anche lo sforzo di programmazione è notevolmente ridotto, di solito in un rapporto di 3 a 1.

Gli utensili Graftor® possono inoltre essere utilizzati con tutti i tipi di grafite presenti sul mercato, dalle grafiti a grana più fine con granulometria media di 0,5 µm alle grafiti di finitura e sgrossatura comprese tra 3 e 8 µm, nonché con grobÈ possibile utilizzare tipi di grafite granulare superiore a 10 µm. Lo stesso vale per l'ardesia o la grafite mica, dove la geometria di taglio alternata produce taglienti molto migliori rispetto agli utensili che lavorano solo in una direzione preferita.

Concetto di risparmio di tempo 2

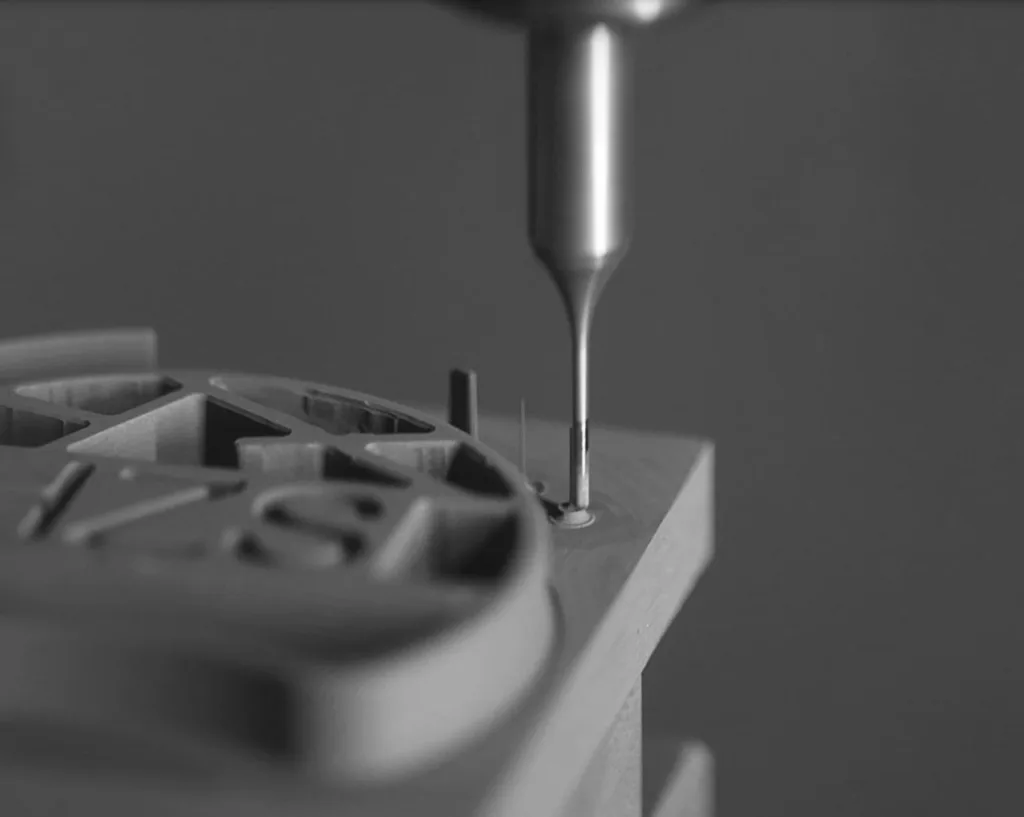

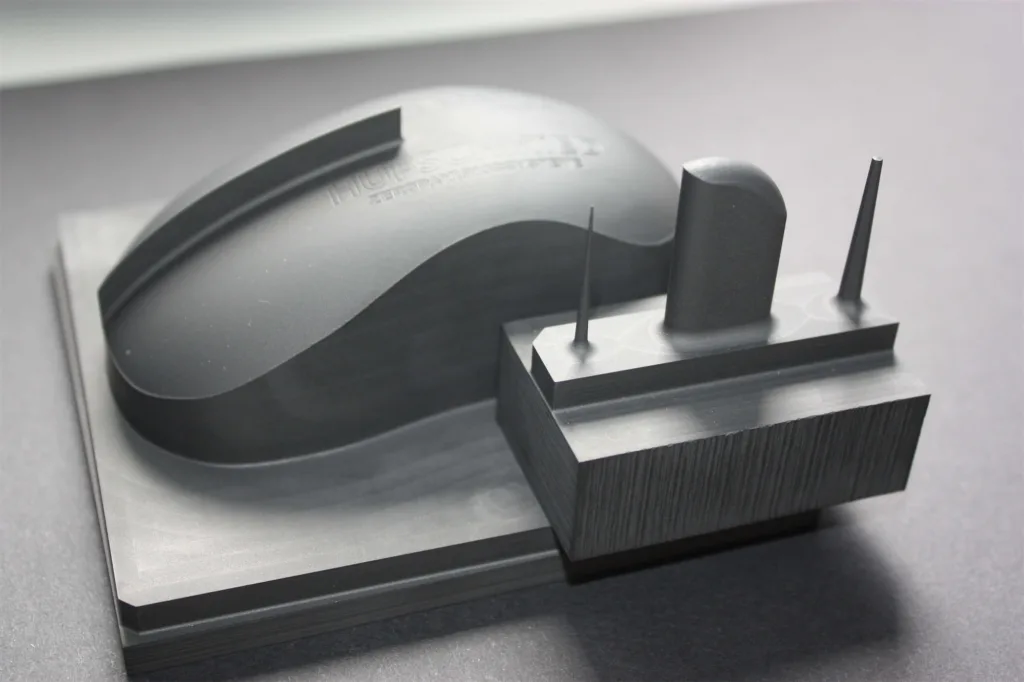

Per le macchine più vecchie o per le applicazioni che richiedono la massima qualità superficiale, comprese le superfici riflettenti in grafite, ad esempio per gli stampi per vetro, esiste il Time Saving Concept 2, in cui vengono utilizzati due diversi utensili per la sgrossatura e la finitura: una fresa per sgrossatura in grafite con WD dentatura 107GR-WD e le frese di finitura a tre taglienti Piranha 63CWI e 63CWIR per le migliori finiture superficiali.

Nel Time Saving Concept 2, è possibile risparmiare fino al 30 percento del tempo di elaborazione. Ciò è dovuto agli avanzamenti possibili notevolmente aumentati delle frese di sgrossatura in grafite e alle maggiori velocità di avanzamento delle frese di finitura Piranha.

107GR- Fresa per sgrossatura in grafite

Anche la durata di questi utensili per la lavorazione della grafite è notevolmente aumentata rispetto ad altri fornitori grazie al nostro rivestimento diamantato DIP® brevettato. Grazie alla speciale dentatura WD con rettifica a doppia spoglia laterale è possibile raggiungere profondità di avanzamento molto elevate. L'azione raschiante atomizza il materiale scaricato in particelle quanto più fini e piccole possibile, in modo che, da un lato, l'aspirazione di queste particelle possa essere effettuata nel modo più rapido e semplice possibile e, dall'altro, si evita il pericolo di Questo grobe Si evita che le particelle vengano lanciate sugli elementi geometrici dell'elettrodo di grafite già finito.

Anche in questo caso, gli strati diamantati nanocristallini DIP® e DIP®3S sviluppati nella nostra ricerca sono sinonimo di massima qualità superficiale. A causa della struttura dello strato nanocristallino, nello strato di diamante è integrato un contenuto di diamante significativamente più elevato, superiore al 95%. Di conseguenza, è possibile ottenere durate molto più lunghe con strati più sottili e anche strutture molto fini possono essere lavorate più facilmente e SENZA regolazione dell'avanzamento, poiché si crea una minore pressione di taglio grazie all'arrotondamento notevolmente inferiore dei taglienti.

Per una qualità superficiale estrema, abbiamo anche la possibilità di applicare il rivestimento DIP®-NANO2 agli utensili di finitura Piranha. La loro rugosità superficiale è ben al di sotto di 0,02 µm ed è quindi particolarmente adatta per applicazioni in cui è necessario ottenere superfici di componenti trasparenti, come gli stampi in vetro.

Taglierina di finitura Piranha: 63CWI/63CWIR

Grazie al loro passo irregolare, queste frese di finitura piranha hanno notevolmente ridotto le vibrazioni. Di conseguenza, la qualità della superficie è notevolmente migliorata e i perni alti e i nastri stretti non sono eccitati a vibrare durante la lavorazione e quindi non vengono strappati da queste vibrazioni di risonanza.

Mini frese in grafite HM915 / HM905

Per geometrie piccole e fini Hufschmied Mini frese a partire da un diametro di taglio di 0,2 mm in diverse lunghezze sporgenti. Offriamo questi utensili a magazzino in diverse gradazioni di profondità di lavoro L3 da 3xD1 a 30xD1. Avete sotto controllo senza problemi tutte le possibili applicazioni a 3 e 5 assi, anche con le microstrutture più fini.

Anche in questo caso, il rivestimento diamantato nanocristallino DIP®, grazie alla sua bassa rugosità superficiale e al ridotto raggio del tagliente, contribuisce a rendere questi utensili OUTPERFORMER in termini di velocità di lavorazione e allo stesso tempo in termini di durata rispetto ad altre fresatrici MINI strumenti disponibili sul mercato. Proprio come le frese di finitura Piranha, anche le frese MIN della Grafit-Line sono prodotte su rettificatrici ad alta precisione e misurate al 100% su macchine di misura Zoller per garantire il massimo livello di precisione nelle operazioni di finitura. La massima efficienza con i costi di produzione più bassi per componente nella produzione di elettrodi di grafite è ciò che viene chiamata Grafit-Line from Hufschmied.