graphite

GRAPHITE

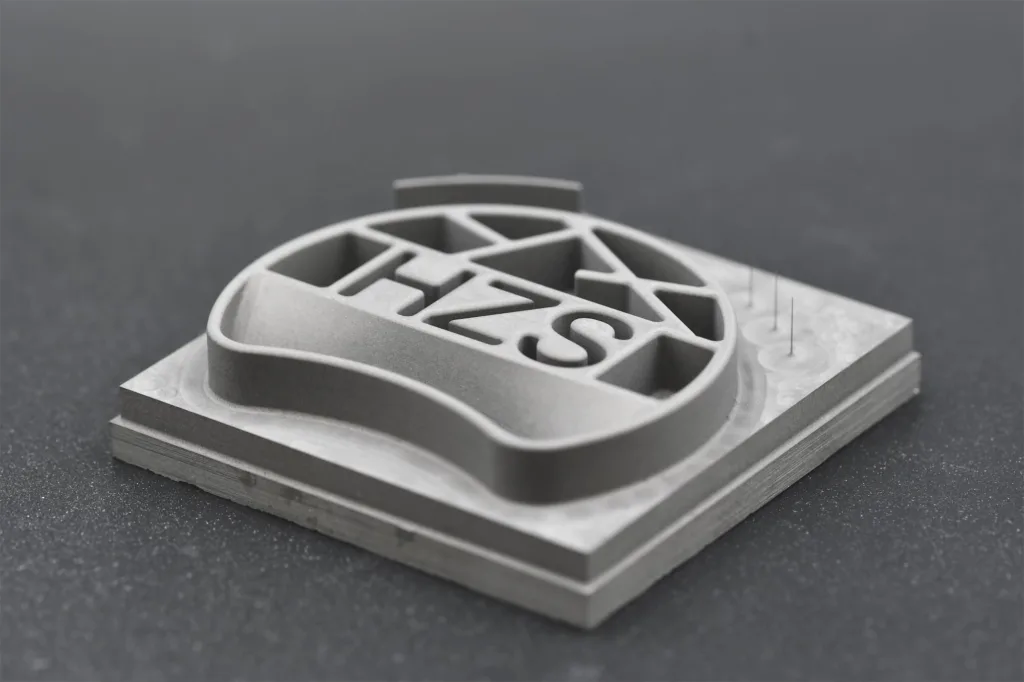

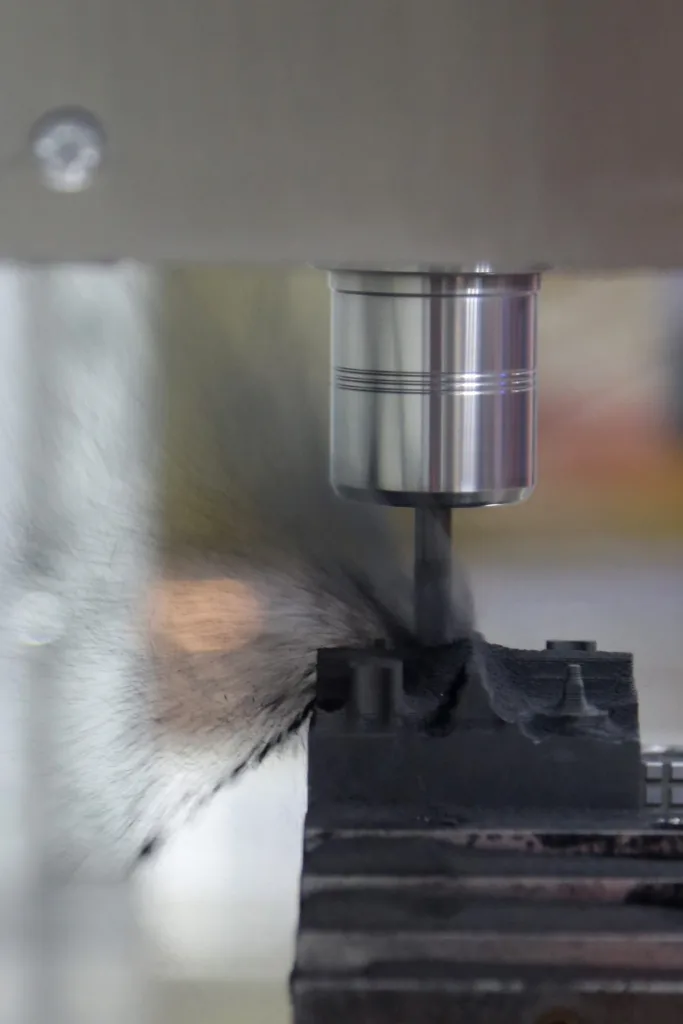

Le graphite est devenu particulièrement important en tant que matière première pour la production d'électrodes. Les électrodes en graphite sont devenues indispensables dans la fabrication d'outils et de moules. Le graphite est également utilisé avec succès dans l'ingénierie mécanique et industrielle ainsi que dans la technologie médicale et la technologie de l'hydrogène.

Broyer le graphite du mieux possible

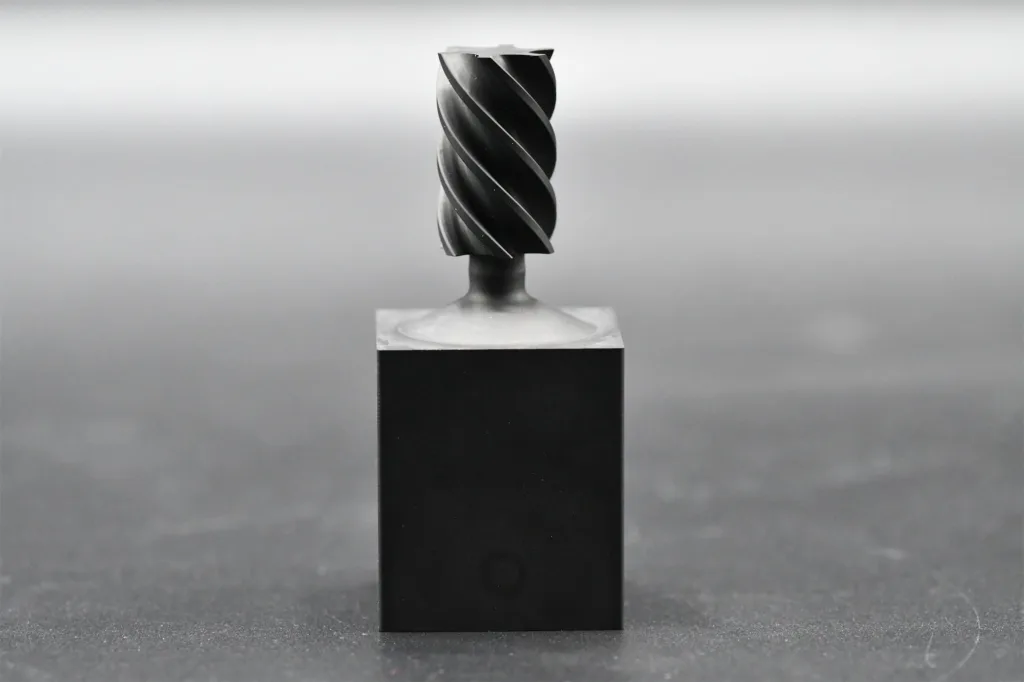

Spécialement pour le traitement des matériaux en graphite et de la céramique verte Hufschmied a développé les outils Graphite Line GRAFTOR®. La géométrie de pointe brevetée de ces outils vous permet de produire des électrodes en graphite avec beaucoup moins d'outils et en deux fois moins de temps. De plus, les outils Graftor® sont de Hufschmied jusqu'à trois fois plus longtemps que les géométries standard disponibles dans le commerce.

Le plein potentiel de cet outil haute performance se révèle lorsque la longueur de coupe disponible est pleinement utilisée. Cela génère des taux d'enlèvement de matière plus que doublés par rapport aux autres outils à double tranchant actuellement disponibles sur le marché. Vous obtenez l'électrode finie en deux fois moins de temps de traitement. De plus, les gradations de l'ébauche à la pré-finition à la finition de l'électrode peuvent être sélectionnées beaucoup plus grossièrement, ce qui signifie que quelques passes peuvent être économisées. Par exemple, une séquence typique consiste à utiliser d'abord une fraise de 12 mm pour l'ébauche, puis une fraise de 6 mm pour la semi-finition et enfin un outil de 2 mm pour la finition. Avec les outils GRAFTOR®, il est possible de passer directement du diamètre 12 mm au diamètre 2 mm, ou l'usinage complet est effectué avec l'outil 2 mm.

Même les géométries filigranes peuvent être fabriquées avec des vitesses d'avance très élevées, car presque aucune pression de coupe n'est générée lors du passage de l'ébauche à la finition. Inversement, cela signifie que des PINS élevés ou des ponts étroits peuvent être produits sans techniques de programmation spéciales et avec des avances de travail normales. De plus, les électrodes sont nettement plus exactes et précises sur le plan dimensionnel qu'avec d'autres types d'outils.

De plus, à partir de 2021, il y aura les nouveaux mini-outils Graftor, qui transfèrent le concept d'outil Graftor décrit ci-dessus à la gamme MICRO à partir d'un diamètre de 0,5 mm. Grâce aux couches de diamant nanocristallin DIP® et DIP®3S développées dans notre recherche pour la meilleure qualité de surface, les adhérences de poussière de graphite ou de céramique à la structure de surface de la couche de diamant appartiennent au passé. En raison de la structure de la couche nanocristalline, une teneur en diamant nettement plus élevée de plus de 95 % est intégrée dans la couche de diamant. En conséquence, des durées de vie nettement plus longues peuvent être atteintes avec des couches plus minces et des structures très fines peuvent également être usinées plus facilement et SANS réglage de l'avance, car moins de pression de coupe est générée en raison de l'arrondi nettement inférieur des arêtes de coupe.

J'ai noté la Outils Graftor® sont, comme tous les outils HAUTES Performances de Hufschmied, Cale étalon étiquetée pour la fabrication d'outils et de moules. L'étiquetage du bloc étalon signifie que chaque outil est étiqueté avec son diamètre effectif et son rayon effectif sur la tête mesurés sur l'enveloppe. Avec le marquage des cales étalons, les exigences de haute précision pour les systèmes de production automatisés qui produisent en fonctionnement 24h/7 et XNUMXj/XNUMX peuvent être facilement satisfaites. Les précisions de mesure et les tolérances utilisées pour les outils respectifs de la Grafit-Line, ainsi que du GRAFTOR®, peuvent être trouvées sur la page de la boutique correspondante avec les descriptions de la ligne de qualité.

Pour un usinage hautement efficace du graphite Hufschmied développé un concept de gain de temps avec deux variantes.

Concept de gain de temps 1

Le Graftor® est utilisé dans Time Saving Concept 1 - un outil qui peut être utilisé à la fois comme outil d'ébauche et comme outil de finition. Grâce à la géométrie Graftor®, le temps de traitement d'une électrode en graphite peut être réduit jusqu'à 50 %.

De plus, un grand nombre d'outils différents peuvent être remplacés par un seul outil. Cela permet d'économiser des espaces de magasin dans la machine. Étant donné que moins de dimensions d'outils différentes doivent être prises en compte lors de la fabrication de l'électrode, l'effort de programmation est également considérablement réduit, généralement dans un rapport de 3 à 1.

Les outils Graftor® peuvent également être utilisés avec tous les types de graphite disponibles sur le marché, depuis les graphites les plus fins avec une granulométrie moyenne de 0,5 µm jusqu'aux graphites de finition et d'ébauche compris entre 3 et 8 µm, ainsi qu'avec grobDes types de graphite granulaire supérieurs à 10 µm peuvent être utilisés. Il en va de même pour l'ardoise ou le mica graphite, où la géométrie de coupe alternée produit des arêtes de coupe bien meilleures que les outils qui ne fonctionnent que dans une seule direction préférée.

Concept de gain de temps 2

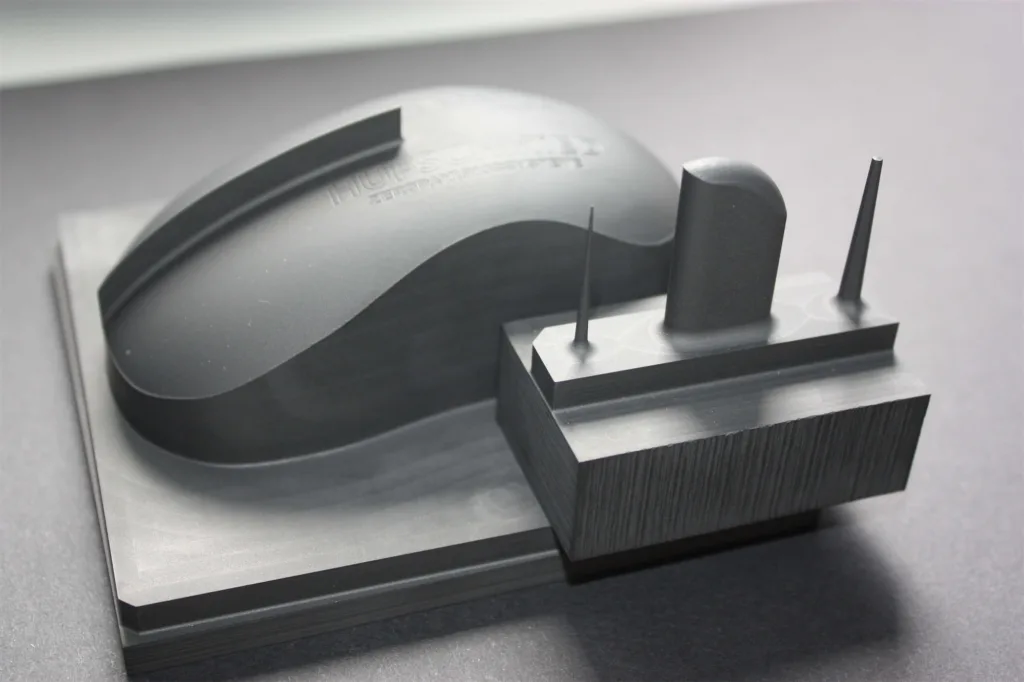

Pour les machines plus anciennes ou pour les applications nécessitant la meilleure qualité de surface, y compris les surfaces en graphite réfléchissantes, par exemple pour les moules en verre, il existe le Time Saving Concept 2, dans lequel deux outils différents sont utilisés pour l'ébauche et la finition : une fraise d'ébauche en graphite avec WD denture 107GR-WD et les fraises de finition à trois tranchants Piranha 63CWI et 63CWIR pour les finitions de surface les plus élevées.

Le Time Saving Concept 2 permet d'économiser jusqu'à 30 % du temps de traitement. Cela est dû à l'augmentation significative des profondeurs de passe possibles des fraises d'ébauche en graphite et aux vitesses d'avance plus élevées des fraises de finition Piranha.

107GR- Fraise d'ébauche en graphite

La durée de vie de ces outils pour le traitement du graphite est également considérablement augmentée par rapport à d'autres fournisseurs grâce à notre revêtement diamant DIP® breveté. Grâce à la denture spéciale WD avec rectification de dépouille double face, des profondeurs de passe très élevées peuvent être atteintes. L'action de râpe pulvérise le matériau déversé en particules aussi fines et petites que possible, de sorte que, d'une part, l'aspiration de ces particules puisse être effectuée aussi rapidement et facilement que possible et, d'autre part, le risque de ce grobe Les particules sont projetées sur des éléments géométriques d'électrode en graphite déjà finis.

Ici aussi, les couches de diamant nanocristallin DIP® et DIP®3S développées dans nos recherches sont synonymes des plus hautes qualités de surface. En raison de la structure de la couche nanocristalline, une teneur en diamant nettement plus élevée de plus de 95 % est intégrée dans la couche de diamant. En conséquence, des durées de vie nettement plus longues peuvent être atteintes avec des couches plus minces et des structures très fines peuvent également être usinées plus facilement et SANS réglage de l'avance, car moins de pression de coupe est générée en raison de l'arrondi nettement inférieur des arêtes de coupe.

Pour une qualité de surface extrême, nous avons également la possibilité d'appliquer le revêtement DIP®-NANO2 sur les outils de finition Piranha. Leur rugosité de surface est bien inférieure à 0,02 µm et est donc particulièrement adaptée aux applications où des surfaces de composants transparentes doivent être réalisées, telles que les moules en verre.

Fraise de finition Piranha : 63CWI/63CWIR

Grâce à leur pas irrégulier, ces fraises de finition piranha ont considérablement réduit les vibrations. En conséquence, la qualité de surface est considérablement améliorée et les broches hautes et les bandes étroites ne sont pas excitées pour vibrer pendant le traitement et ne sont donc pas arrachées par ces vibrations de résonance.

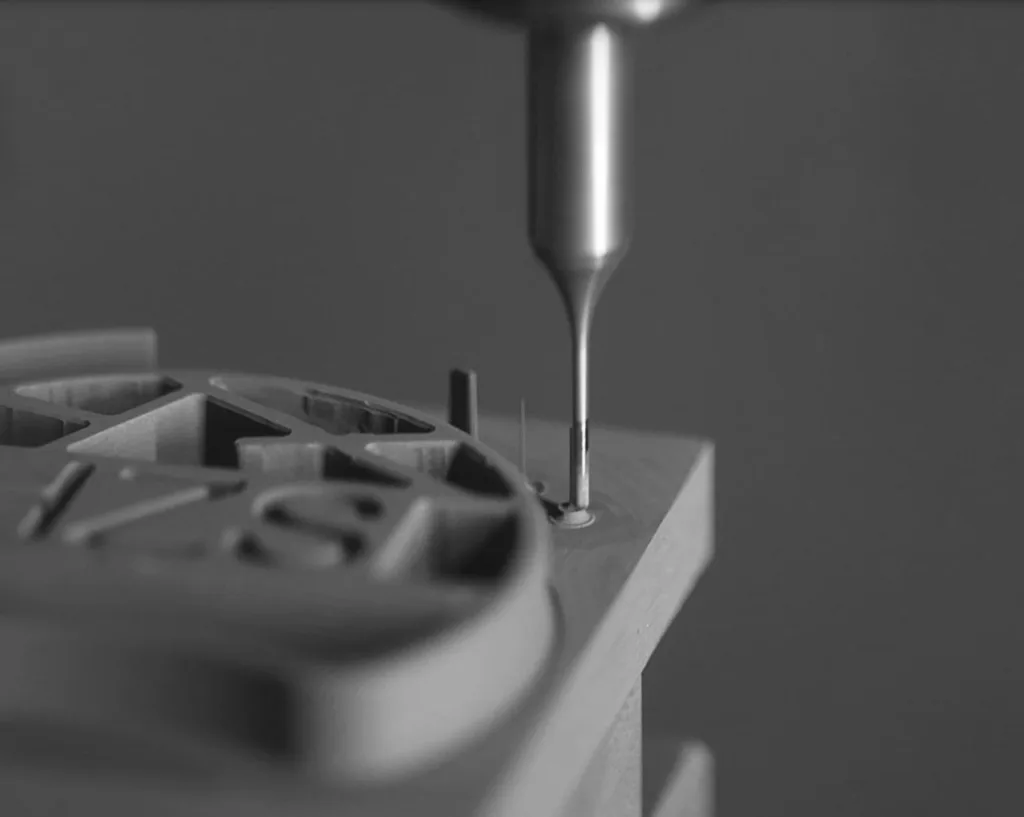

Mini-outils de fraisage en graphite HM915 / HM905

Pour les petites et fines géométries Hufschmied Mini fraises à partir d'un diamètre de coupe de 0,2 mm dans différentes longueurs de porte-à-faux. Nous proposons ces outils en stock dans de nombreuses gradations différentes de la profondeur de travail L3 de 3xD1 à 30xD1. Toutes les applications 3 et 5 axes possibles sont sous contrôle sans aucun problème, même avec les microstructures les plus fines.

Ici aussi, le revêtement en diamant nanocristallin DIP® aide, en raison de sa faible rugosité de surface et du petit rayon de coupe, à ce que ces outils soient carrément SURPERFORMANTS en termes de vitesse de traitement et en même temps en termes de durée de vie par rapport aux autres MINI outils de fraisage disponibles sur le marché. Tout comme les fraises de finition Piranha, les fraises MIN de la Grafit-Line sont également fabriquées sur des rectifieuses de haute précision et finalement mesurées à 100% sur des machines de mesure Zoller afin de garantir le plus haut niveau de précision dans les opérations de finition. L'efficacité la plus élevée avec les coûts de production les plus bas par composant dans la production d'électrodes en graphite est ce que Grafit-Line de s'appelle Hufschmied.