Nachbearbeitung? Nicht nötig

Das Grundgerüst vieler Markensportsitze stammt von der REINERT Kunststofftechnik GmbH & Co. KG, einem Unternehmen des führender Automobilzulieferers AUNDE Group. Dass die Schalensitze nach der zerspanenden Bearbeitung von Hand nachbearbeitet werden mussten, war lange Zeit ein Schwachpunkt im Fertigungsprozess. Die Anfrage beim Werkzeughersteller Hufschmied brachte die Lösung.

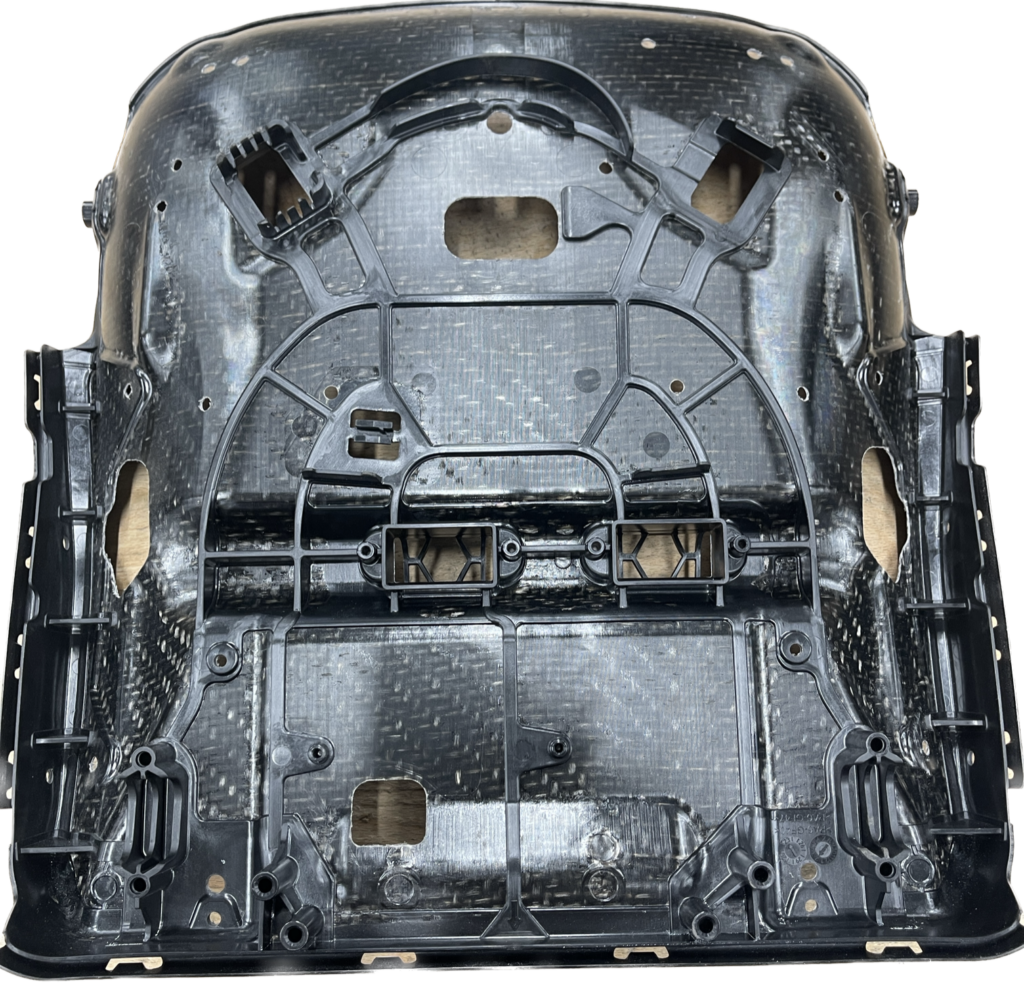

REINERT fertigt Schalensitze aus glasfaserverstärktem Polyamid (PA6 mit 47% Glasfaseranteil). So gut das Material für diese Anwendung geeignet ist, bei der Fertigstellung ergab sich regelmäßig ein Problem. Die zwei Millimeter starken Rohlinge werden auf einem CNC-Fräszentrum in ihre endgültige Form gebracht. Dabei müssen vor allem eine Reihe Kreistaschen und Bohrungen angebracht werden. Das Faserverbundmaterial franste allerdings an den Kanten aus, so dass jede der rund 45 000 jährlich produzierten Sitzschalen anschließend aufwändig von Hand entgratet werden musste. Wäre es nicht möglich, bessere Oberflächen zu erzeugen und diesen Aufwand zu reduzieren? Martin Potyka, bei REINERT für das Werkzeugmanagement zuständig, hatte durch das Internet erfahren, dass Hufschmied spezielle Werkzeuge für Faserverbundstoffe sowie Prozessberatung anbietet und fragte dort an. Marvin Röhm, technischer Berater bei Hufschmied machte sich daraufhin von Bobingen bei Augsburg auf den Weg nach Bissingen an der Teck, um sich den Fall anzusehen. „Wenn man Fräsprozesse optimieren will, muss man alle Aspekte betrachten und aufeinander abstimmen: Werkstück, Werkstoff, Werkzeugweg, Maschine und Werkzeug“, erklärt Marvin Röhm.

Volltreffer

Martin Potyka und Marvin Röhm beschlossen, sofort mit Probebearbeitungen auf einer POS Mill 3-Achs CNC-Maschine mit maximaler Drehzahl 10 000 Umdrehungen pro Minute zu beginnen. Getestet werden sollte das Werkzeug „T-Rex“ aus dem Werkzeugkoffer des Vertriebsmitarbeiters. Gefahren wurde mit 8 000 U/min bei 2 m Vorschub. In die Taschen wurde in der Helixbahn eingetaucht und im Gegenlauf ausgefräst. Es zeigte sich auf Anhieb der Unterschied zum bisherigen Prozess: Glatte Kanten ohne Delamination des Verbundstoffs. „Das einschneidige Werkzeug, mit dem die Schalensitze bisher bearbeitet wurden, wäre für Polyamid allein vielleicht eine gute Wahl, nicht aber für glasfaserverstärkten Kunststoff. Unser Werkzeug hat vier Schneiden mit einer speziellen Geometrie mit ziehender und drückender Wirkung und Schrupp- und Schlichtfunktion in einem Werkzeug. Dadurch begrenzen wir Wärmeentwicklung und Vibrationen in der Bearbeitung“, erläutert Röhm.

Das getestete Werkzeug „T-Rex“ war gleich das Richtige und Martin Potyka wählte lediglich statt acht Millimeter das Modell mit vier Millimetern Durchmesser. Die Serienproduktion findet auf einer DMG DMU CNC 5-Achs Maschine statt. „Wir sind von dem Hufschmied-Werkzeug überzeugt“, sagt Martin Potyka. „Es ist beeindruckend, welche Oberflächenqualität wir jetzt erreichen und nicht nur das: Wir sparen 40 Prozent Bearbeitungszeit beim Fräsen ein – zusätzlich zur Einsparung der kompletten manuellen Entgratung.“

Option Diamantbeschichtung

Hufschmied bietet das T-Rex-Fräswerkzeug auch mit einer mikrokristallinen Diamantbeschichtung an, da Glas- oder Karbonfasern eine abrasive Wirkung auf die Werkzeugschneiden haben. Gegebenenfalls wird REINERT Kunststofftechnik zu dieser Version wechseln, wenn es sich rechnet, derzeit verwendet der Hersteller das patentierte Werkzeug für Composites in der blanken Version und sammelt Erfahrungen mit den Standzeiten.